QR-Code

Über uns

Produkte

Kontaktiere uns

Telefon

Fax

+86-579-87223657

Email

Adresse

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

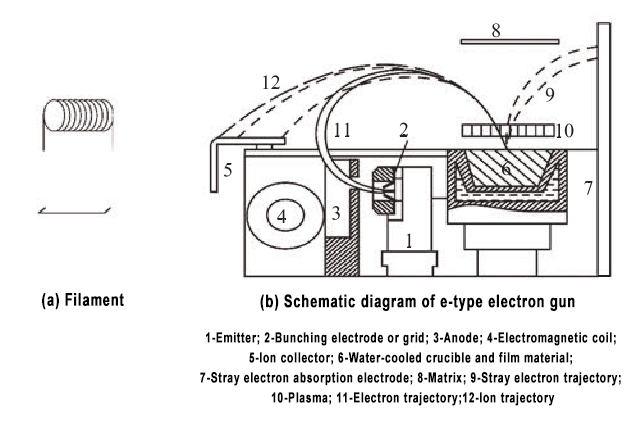

Beschichtung durch Elektronenstrahlverdampfung

Aufgrund einiger Nachteile der Resistenzerwärmung, wie z. Elektronenstrahlverdampfung ist eine Beschichtungstechnologie, die das Verdunstungsmaterial in einen wassergekühlten Tiegel einbringt, den Elektronenstrahl direkt zum Erwärmen des Filmmaterials verwendet und das Filmmaterial verdampft und es auf dem Substrat kondensiert, einen Film zu bilden. Elektronenstrahlverdampfungsquelle kann auf 6000 Grad Celsius erhitzt werden, was fast alle gemeinsamen Materialien schmelzen kann und dünne Filme auf Substraten wie Metallen, Oxiden und Kunststoffen bei hoher Geschwindigkeit abdecken kann.

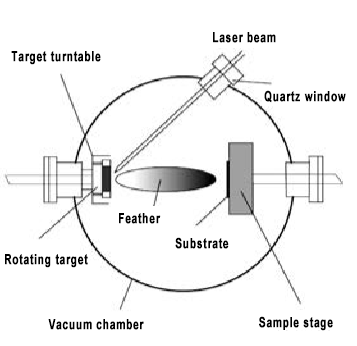

Laserpulsabscheidung

Gepulste Laserdeposition (PLD)ist ein Filmherstellungsverfahren, bei dem ein hochenergetischer gepulster Laserstrahl zur Bestrahlung des Zielmaterials (Massen-Targetmaterial oder hochdichtes Massenmaterial, das aus pulverisiertem Filmmaterial gepresst wird) verwendet wird, sodass das lokale Zielmaterial augenblicklich auf eine sehr hohe Temperatur ansteigt verdampft und bildet einen dünnen Film auf dem Substrat.

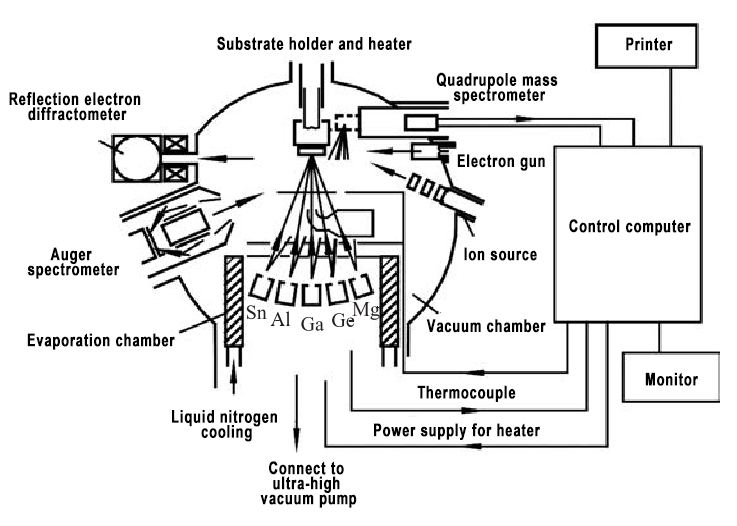

Molekularstrahlpitaxie

Die Molekularstrahlepitaxie (MBE) ist eine Technologie zur Herstellung dünner Schichten, mit der sich die Dicke epitaktischer Schichten, die Dotierung dünner Schichten und die Ebenheit der Grenzfläche auf atomarer Ebene genau steuern lassen. Es wird hauptsächlich zur Herstellung hochpräziser Dünnfilme für Halbleiter wie ultradünne Filme, mehrschichtige Quantentöpfe und Übergitter verwendet. Es ist eine der wichtigsten Vorbereitungstechnologien für die neue Generation elektronischer Geräte und optoelektronischer Geräte.

Die Molekülstrahl-Epitaxie ist eine Beschichtungsmethode, die die Komponenten des Kristalls in unterschiedlichen Verdunstungsquellen platziert, das Filmmaterial langsam unter ultrahohen Vakuumbedingungen von 1E-8pa erwärmt, einen molekularen Strahlfluss bildet und ihn bei einem bestimmten Substrat auf das Substrat sprüht Die Wärmeleitgeschwindigkeit und ein bestimmter Anteil wachsen epitaxiale Dünnfilme auf dem Substrat und überwacht den Wachstumsprozess online.

Im Wesentlichen handelt es sich um eine Vakuumverdampfung, einschließlich drei Prozessen: Molekularstrahlerzeugung, molekularer Strahltransport und Molekularstrahlablagerung. Das schematische Diagramm der Molekularstrahl -Epitaxienausrüstung ist oben gezeigt. Das Zielmaterial wird in die Verdunstungsquelle eingesetzt. Jede Verdunstungsquelle hat eine Schallwand. Die Verdunstungsquelle ist mit dem Substrat ausgerichtet. Die Substraterwärmungstemperatur ist einstellbar. Darüber hinaus gibt es eine Überwachungsvorrichtung, um die kristalline Struktur des Dünnfilms online zu überwachen.

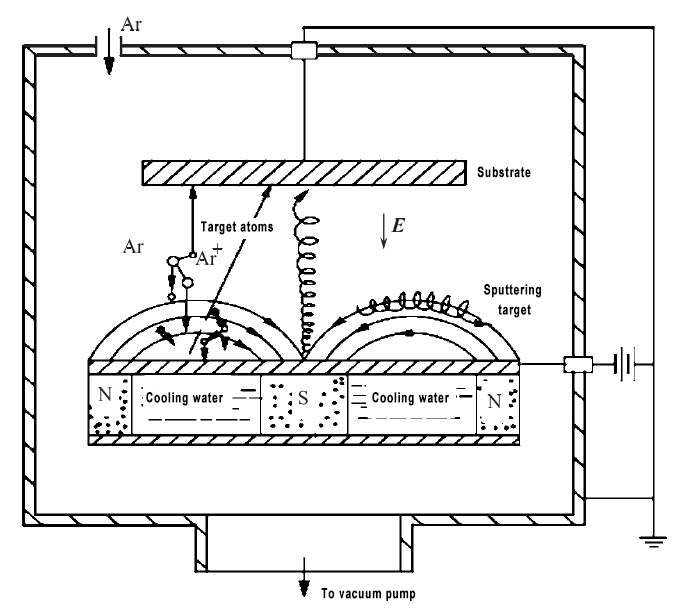

Vakuum-Sputterbeschichtung

Wenn die feste Oberfläche mit energetischen Partikeln bombardiert wird, werden die Atome auf der festen Oberfläche mit den energetischen Partikeln kollidiert, und es ist möglich, ausreichend Energie und Impuls zu erhalten und aus der Oberfläche zu entkommen. Dieses Phänomen wird als Sputter bezeichnet. Sputterbeschichtung ist eine Beschichtungstechnologie, die feste Ziele mit energetischen Partikeln, Sputter -Zielatomen bombardiert und sie auf der Substratoberfläche ablegt, um einen dünnen Film zu bilden.

Durch die Einführung eines Magnetfelds auf der Kathodentargetoberfläche kann das elektromagnetische Feld dazu genutzt werden, Elektronen einzuschränken, den Elektronenweg zu verlängern, die Wahrscheinlichkeit der Ionisierung von Argonatomen zu erhöhen und eine stabile Entladung bei niedrigem Druck zu erreichen. Das auf diesem Prinzip basierende Beschichtungsverfahren wird Magnetron-Sputter-Beschichtung genannt.

Das Prinzipdiagramm vonDC -Magnetronsputterist wie oben gezeigt. Die Hauptkomponenten in der Vakuumkammer sind das Magnetron -Sputterziel und das Substrat. Das Substrat und das Ziel sehen sich gegenseitig gegenüber, das Substrat ist geerdet und das Ziel ist mit einer negativen Spannung verbunden, dh das Substrat hat ein positives Potential relativ zum Ziel, sodass die Richtung des elektrischen Feldes vom Substrat aus ist zum Ziel. Der permanente Magnet, der zur Erzeugung des Magnetfelds verwendet wird, ist auf der Rückseite des Ziels und die Magnetleitungen des Kraftpunkts vom N -Pol des permanenten Magneten bis zum S -Pol eingestellt und bilden einen geschlossenen Raum mit der Kathodenzieloberfläche.

Das Ziel und der Magnet werden durch Kühlwasser abgekühlt. Wenn die Vakuumkammer auf weniger als 1E-3Pa evakuiert wird, wird AR in die Vakuumkammer auf 0,1 bis 1 Pa gefüllt, und dann wird eine Spannung auf die positiven und negativen Pole angewendet, um das Gasglühentladung und die Bildung von Plasma zu bilden. Die Argonionen im Argon -Plasma bewegen sich unter der Wirkung der elektrischen Feldkraft in Richtung des Kathodenziels, werden beschleunigt, wenn sie durch den Kathoden -Dunkelbereich gelangen, das Ziel bombardieren und Zielatome und sekundäre Elektronen aussputtern.

Im DC -Sputterbeschichtungsprozess werden häufig einige reaktive Gase eingeführt Atome zur Bildung einer Vielzahl aktiver Gruppen. Diese aktivierten Gruppen erreichen die Oberfläche des Substrats zusammen mit den Zielatomen, werden chemischen Reaktionen unterzogen und bilden entsprechende Verbindungsfilme wie Oxide, Nitride usw. Dieser Prozess wird als DC -reaktiver Magnetronsputter bezeichnet.

VeTek Semiconductor ist ein professioneller chinesischer Hersteller vonTantalcarbid-Beschichtung, Siliziumkarbidbeschichtung, Spezialgrafit, SiliziumkarbidkeramikUndAndere Halbleiterkeramiken. Vetek Semiconductor ist bestrebt, fortschrittliche Lösungen für verschiedene Beschichtungsprodukte für die Halbleiterindustrie bereitzustellen.

Wenn Sie Anfragen haben oder zusätzliche Details benötigen, zögern Sie bitte nicht, sich mit uns in Verbindung zu setzen.

Mob/WhatsApp: +86-180 6922 0752

E -Mail: Anny@veteksemi.com

+86-579-87223657

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle Rechte vorbehalten.

Links | Sitemap | RSS | XML | Privacy Policy |