QR-Code

Über uns

Produkte

Kontaktiere uns

Telefon

Fax

+86-579-87223657

Email

Adresse

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

Abbildung 1. SIC-beschichtete Graphit-Anfälligkeit

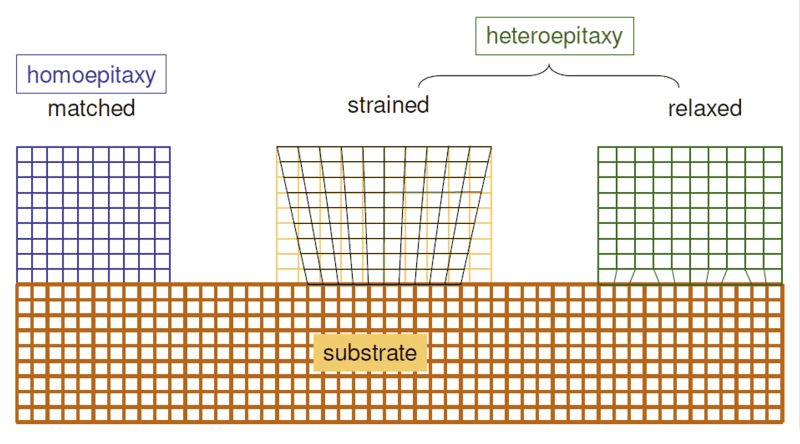

Während des Herstellungsprozesses des Wafers müssen wir eine epitaxiale Schicht auf einigen Wafersubstraten weiter bauen, um die Herstellung von Geräten zu erleichtern. Epitaxie bezieht sich auf den Prozess des Anbaus eines neuen Einzelkristalls auf einem einzelnen Kristallsubstrat, das durch Schneiden, Schleifen und Polieren sorgfältig verarbeitet wurde. Der neue Einkristall kann das gleiche Material wie das Substrat oder ein anderes Material (homoepitaxial oder heteroepitaxial) sein. Da die neue Einkristallschicht entlang der Substratkristallphase wächst, wird sie als epitaxiale Schicht bezeichnet und die Geräteherstellung auf der epitaxialen Schicht durchgeführt.

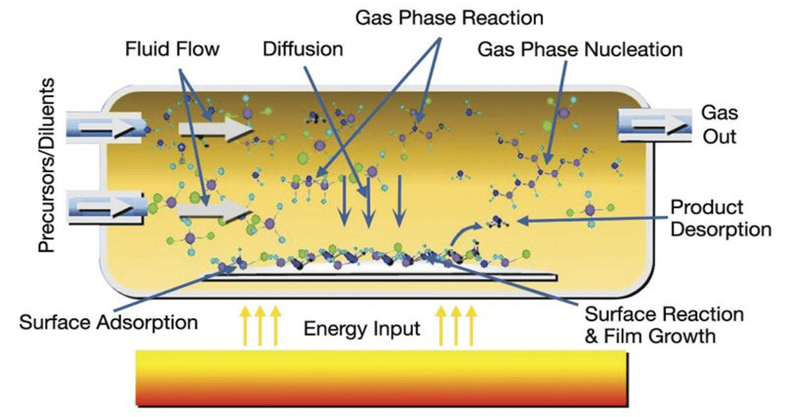

Zum Beispiel aGaas epitaxialDie Schicht wird auf einem Silizium-Substrat für LED-Licht-emittierende Geräte vorbereitet. ASic epitaxialDie Schicht wird auf einem leitenden sic -Substrat für den Bau von SBD, MOSFET und anderen Geräten in Stromanwendungen gezüchtet. Eine GaN-epitaxiale Schicht wird auf einem semi-insidenten SIC-Substrat konstruiert, um Geräte wie HEMT in Funkfrequenzanwendungen wie Kommunikation weiter herzustellen. Parameter wie die Dicke von sic epitaxialen Materialien und die Konzentration des Hintergrundträgers bestimmen direkt die verschiedenen elektrischen Eigenschaften von SIC -Geräten. In diesem Prozess können wir nicht ohne chemische Dampfabscheidung (CVD) auskommen.

Abbildung 2. Epitaxiale Filmwachstumsmodi

In CVD -Geräten können wir das Substrat nicht direkt auf das Metall oder einfach auf eine Basis zur epitaxialen Abscheidung legen, da es viele Faktoren wie Gasflussrichtung (horizontal, vertikal), Temperatur, Druck, Fixierung und Verunreinigungen umfasst. Daher müssen wir einen Suszeptor verwenden (Waferträger) Das Substrat auf ein Tablett platzieren und die CVD -Technologie verwenden, um eine epitaxiale Ablagerung durchzuführen. Dieser Suszeptor ist der mit SIC-beschichtete Graphit-Anfecht (auch als Tablett bezeichnet).

2.1 Anwendung von SIC beschichteten Graphit -Anfällen in Mocvd -Geräten

Der mit SIC beschichtete Graphit-Anfänger spielt eine Schlüsselrolle inMOCVD -Geräte (Metall organische chemische Dampfabscheidung)Einzelkristallsubstrate zu unterstützen und zu heizen. Die thermische Stabilität und die thermische Gleichmäßigkeit dieses Suszeptors sind entscheidend für die Qualität von epitaxialen Materialien und gilt daher als unverzichtbare Kernkomponente in MOCVD -Geräten. Die MOCVD -Technologie (Metall Organic Chemical Dampor Deposition) wird derzeit im epitaxialen Wachstum von GaN -Dünnfilmen in blauen LEDs häufig verwendet, da sie die Vorteile eines einfachen Betriebs, der steuerbaren Wachstumsrate und einer hohen Reinheit haben.

Als eine der Kernkomponenten in der MOCVD -Geräte ist Vetek Semiconductor Graphit Susceptor für die Unterstützung und Erwärmung von Einkristallsubstraten verantwortlich, die direkt die Gleichmäßigkeit und Reinheit von Dünnfilmmaterialien beeinflusst und somit mit der Vorbereitungsqualität von epitaxialen Wächtern zusammenhängt. Mit zunehmender Anzahl der Verwendungen und der Änderung der Arbeitsumgebung ist der Graphit -Anfänger anfällig für Verschleiß und wird daher als Verbrauchsmaterial eingestuft.

2.2. Merkmale des sic beschichteten Graphit -Anfechtes

Um die Bedürfnisse von MOCVD -Geräten gerecht zu werden, muss die für den Graphit -Anfälligkeit erforderliche Beschichtung spezifische Eigenschaften haben, um die folgenden Standards zu erfüllen:

✔ Gute Abdeckung: Die SIC -Beschichtung muss den Suszeptor vollständig abdecken und ein hohes Maß an Dichte aufweisen, um Schäden in einer korrosiven Gasumgebung zu verhindern.

✔ Hohe Bindungsstärke: Die Beschichtung sollte fest mit dem Suszeptor verbunden sein und nach mehreren Hochtemperatur- und Niedertemperaturzyklen nicht leicht abfallen.

✔ Gute chemische Stabilität: Die Beschichtung muss eine gute chemische Stabilität haben, um ein Versagen bei hoher Temperatur und korrosiven Atmosphären zu vermeiden.

2.3 Schwierigkeiten und Herausforderungen bei der passenden Graphit- und Silizium -Carbid -Materialien

Siliziumcarbid (SIC) leistet aufgrund ihrer Vorteile wie Korrosionsbeständigkeit, hoher thermischer Leitfähigkeit, thermischer Schockresistenz und guter chemischer Stabilität eine gute Leistung in Gan -epitaxialen Atmosphären. Sein thermischer Expansionskoeffizient ähnelt dem von Graphit und ist so das bevorzugte Material für Graphit -Anfängerbeschichtungen.

Aber doch, aberGraphitUndSiliziumkarbidEs gibt zwei verschiedene Materialien, und es wird immer noch Situationen geben, in denen die Beschichtung eine kurze Lebensdauer hat, leicht abfällt und die Kosten aufgrund unterschiedlicher thermischer Expansionskoeffizienten erhöht.

3.1. Gemeinsame Arten von sic

Derzeit umfassen gemeinsame SIC -Arten 3C, 4H und 6H und verschiedene Arten von sic für verschiedene Zwecke geeignet. Beispielsweise ist 4H-SIC für die Herstellung von Hochleistungsgeräten geeignet, 6H-SIC ist relativ stabil und kann für optoelektronische Geräte verwendet werden, und 3C-SIC kann verwendet werden, um GaN-epitaxiale Schichten vorzubereiten und SIC-Gan-RF-Geräte aufgrund seiner ähnlichen Struktur wie GaN herzustellen. 3c-sic wird allgemein auch als β-SIC bezeichnet, das hauptsächlich für Dünnfilme und Beschichtungsmaterialien verwendet wird. Daher ist β-SIC derzeit eines der Hauptmaterialien für Beschichtungen.

3.2.SiliziumkarbidbeschichtungVorbereitungsmethode

Es gibt viele Optionen für die Herstellung von Siliziumcarbidbeschichtungen, einschließlich Gel-Sol-Methode, Sprühmethode, Ionenstrahlsprühmethode, chemische Dampfreaktionsmethode (CVR) und chemische Dampfabscheidungsmethode (CVD). Unter diesen ist die chemische Dampfabscheidung (CVD) derzeit die Haupttechnologie für die Vorbereitung von SIC -Beschichtungen. Diese Methode legt SIC -Beschichtungen auf der Oberfläche des Substrats durch Gasphasenreaktion ab, die die Vorteile der engen Bindung zwischen der Beschichtung und dem Substrat aufweist, wodurch der Oxidationsbeständigkeit und die Ablationsbeständigkeit des Substratmaterials verbessert wird.

Die Hochtemperatur-Sintermethode durch Platzierung des Graphit-Substrats in das Einbettungspulver und das Sintern bei hoher Temperatur unter einer inerten Atmosphäre bildet schließlich eine sic-Beschichtung auf der Oberfläche des Substrats, die als Einbettungsmethode bezeichnet wird. Obwohl diese Methode einfach ist und die Beschichtung eng mit dem Substrat verbunden ist, ist die Gleichmäßigkeit der Beschichtung in Dickungsrichtung schlecht, und Löcher sind anfällig zu erscheinen, was den Oxidationswiderstand verringert.

✔ Die SprühmethodeBeinhaltet das Sprühen flüssiger Rohstoffe auf die Oberfläche des Graphit -Substrats und dann die Rohstoffe bei einer bestimmten Temperatur, um eine Beschichtung zu bilden. Obwohl diese Methode kostengünstig ist, ist die Beschichtung schwach an das Substrat gebunden, und die Beschichtung hat eine schlechte Gleichmäßigkeit, eine dünne Dicke und eine schlechte Oxidationsbeständigkeit und erfordert normalerweise eine zusätzliche Behandlung.

✔ IonenstrahlsprühtechnologieVerwendet eine Ionenstrahlpistole, um geschmolzenes oder teilweise geschmolzenes Material auf die Oberfläche eines Graphit -Substrats zu sprühen, das dann zu einer Beschichtung verfestigt und verbindet. Obwohl die Operation einfach ist und eine relativ dichte Siliziumkarbidbeschichtung erzeugen kann, ist die Beschichtung leicht zu brechen und hat einen schlechten Oxidationsbeständigkeit. Es wird normalerweise verwendet, um hochwertige sic-Verbundbeschichtungen vorzubereiten.

✔ Sol-Gel-MethodeDiese Methode beinhaltet die Vorbereitung einer gleichmäßigen und transparenten Sol -Lösung, das Auftragen auf die Oberfläche des Substrats und das Trocknen und Sintern, um eine Beschichtung zu bilden. Obwohl der Betrieb einfach ist und die Kosten gering sind, hat die vorbereitete Beschichtung einen niedrigen thermischen Schockwiderstand und ist anfällig für Risse, sodass der Anwendungsbereich begrenzt ist.

✔ Chemische Dampfreaktionstechnologie (CVR): CVR verwendet Si- und SiO2 -Pulver, um Sio -Dampf zu erzeugen, und bildet eine sic -Beschichtung durch chemische Reaktion auf der Oberfläche des Kohlenstoffmaterialsubstrats. Obwohl eine dicht gebundene Beschichtung hergestellt werden kann, ist eine höhere Reaktionstemperatur erforderlich und die Kosten sind hoch.

✔ chemische Dampfabscheidung (CVD): CVD ist derzeit die am häufigsten verwendete Technologie zur Herstellung von SIC -Beschichtungen, und SIC -Beschichtungen werden durch Gasphasenreaktionen auf der Oberfläche des Substrats gebildet. Die nach dieser Methode hergestellte Beschichtung ist eng mit dem Substrat verbunden, wodurch der Oxidationsresistenz und die Ablationsbeständigkeit des Substrats verbessert wird, jedoch eine lange Abscheidungszeit erfordert, und das Reaktionsgas kann toxisch sein.

Abbildung 3. Chemical Dampfablagerungsdiagramm

Auf dem SIC Coated Graphit -Substratmarkt begannen ausländische Hersteller früher mit offensichtlichen führenden Vorteilen und einem höheren Marktanteil. International sind Xycard in den Niederlanden, SGL in Deutschland, Toyo Tanso in Japan und MEMC in den USA Mainstream -Lieferanten und monopolisieren im Grunde den internationalen Markt. China hat jedoch die Kerntechnologie von gleichmäßig wachsenden SIC -Beschichtungen auf der Oberfläche von Graphit -Substraten durchgebrochen, und seine Qualität wurde von inländischen und ausländischen Kunden überprüft. Gleichzeitig hat es auch bestimmte Wettbewerbsvorteile des Preises, die den Anforderungen der MOCVD -Geräte für die Verwendung von SIC -beschichteten Graphit -Substraten erfüllen können.

Es Halbleiter wurde im Bereich von Forschung und Entwicklung beteiligtSiC -Beschichtungenseit mehr als 20 Jahren. Daher haben wir dieselbe Puffer -Layer -Technologie wie SGL gestartet. Durch die spezielle Verarbeitungstechnologie kann eine Pufferschicht zwischen Graphit und Siliziumkarbid hinzugefügt werden, um die Lebensdauer um mehr als zweimal zu erhöhen.

+86-579-87223657

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle Rechte vorbehalten.

Links | Sitemap | RSS | XML | Privacy Policy |