QR-Code

Über uns

Produkte

Kontaktiere uns

Telefon

Fax

+86-579-87223657

Email

Adresse

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

SiliziumkarbidSchleifmittel werden typischerweise aus Quarz und Petrolkoks als Primärrohstoffen hergestellt. In der Vorbereitungsphase werden diese Materialien einer mechanischen Bearbeitung unterzogen, um die gewünschte Partikelgröße zu erreichen, bevor sie der Ofenbeschickung chemisch zudosiert werden.Um die Durchlässigkeit des Ofengutes zu regulieren, wird beim Mischen eine entsprechende Menge Sägemehl zugegeben. Zur Herstellung von grünem Siliciumcarbid wird der Ofenbeschickung zusätzlich eine bestimmte Menge Salz beigemischt.

Die Ofenbeschickung wird in einen diskontinuierlichen Widerstandsofen geladen, der an beiden Enden Endwände mit etwa in der Mitte positionierten Graphitelektroden aufweist. Der Ofenkernkörper verbindet die beiden Elektroden, umgeben von reaktiven Ofenbeschickungsmaterialien, während Isoliermaterialien den Außenumfang umhüllen. Während des Betriebs wird der Ofenkern durch elektrische Energie auf Temperaturen zwischen 2600 und 2700 °C erhitzt. Wärmeübertragungen von der Kernoberfläche auf die Einsatzmaterialien, die bei Überschreiten von 1450 °C chemische Reaktionen eingehen, um Siliziumkarbid zu bilden und gleichzeitig Kohlenmonoxid freizusetzen.

Im weiteren Verlauf des Prozesses dehnt sich die Hochtemperaturzone aus und es bilden sich nach und nach weitere Siliziumkarbidkristalle. Diese Kristalle verdampfen, wandern und wachsen im Ofen und verschmelzen schließlich zu einer zylindrischen kristallisierten Masse. Die Innenwände dieser Masse sind Temperaturen von über 2600 °C ausgesetzt, was zu einer Zersetzung führt, bei der Silizium freigesetzt wird, das sich dann mit Kohlenstoff zu neuem Siliziumkarbid verbindet.

Die elektrische Energieverteilung variiert über drei Betriebsphasen:

1.Anfangsphase: Wird hauptsächlich zum Erhitzen der Ofenbeschickung verwendet

2.Zwischenphase: Erhöhter Anteil zur Bildung von Siliziumkarbid

3. Endphase: Dominiert durch thermische Verluste

Um die thermische Effizienz zu maximieren, werden optimale Energie-Zeit-Verhältnisse entwickelt. Bei Großöfen beträgt die typische Betriebsdauer etwa 24 Stunden, um die Arbeitsabläufe zu koordinieren.

Während des Betriebs kommt es zu Sekundärreaktionen verschiedener Verunreinigungen und Salze, die zu Materialverdrängungen und Volumenverringerungen führen. Das entstehende Kohlenmonoxid entweicht als Luftschadstoff. Nach dem Abschalten der Stromversorgung bleiben Restreaktionen aufgrund der thermischen Trägheit noch 3 bis 4 Stunden bestehen, wenn auch mit deutlich verringerter Intensität. Mit sinkenden Oberflächentemperaturen verstärkt sich die unvollständige Verbrennung von Kohlenmonoxid, was weitere Maßnahmen zum Arbeitsschutz erforderlich macht.

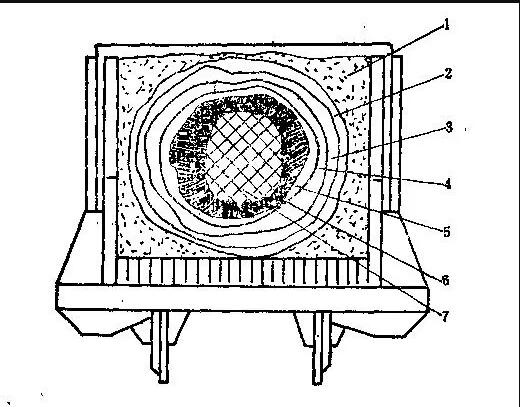

Die Nachofenmaterialien von der Außen- bis zur Innenschicht bestehen aus folgenden Komponenten:

(1) „Nicht umgesetztes Beschickungsmaterial“.

Teile der Charge, die beim Schmelzen nicht die Reaktionstemperatur erreichen, bleiben inert und dienen ausschließlich der Isolierung. Diese Zone wird als Isolationsband bezeichnet. Die Zusammensetzung und Nutzungsweise unterscheiden sich deutlich von der Reaktionszone. Bei bestimmten Prozessen wird beim Beladen des Ofens frische Charge in bestimmte Isolierbandbereiche geladen, die nach dem Schmelzen entnommen und als kalziniertes Material in die Reaktionscharge eingemischt wird. Alternativ kann nicht reagiertes Isolierbandmaterial einer Regenerationsbehandlung durch Zugabe von Koks und Sägemehl unterzogen werden, um es als verbrauchte Charge wiederzuverwenden.

(2) „Oxidierte Siliziumkarbidschicht“.

Diese halbreagierte Schicht enthält hauptsächlich nichtreagierten Kohlenstoff und Siliciumdioxid (20–50 % bereits in SiC umgewandelt). Die veränderte Morphologie dieser Komponenten unterscheidet sie von erschöpfter Ladung. Das Siliciumdioxid-Kohlenstoff-Gemisch bildet amorphe graugelbe Aggregate mit lockerer Kohäsion, die unter Druck leicht pulverisieren – im Gegensatz zu erschöpfter Ladung, bei der Siliciumdioxid seine ursprüngliche Körnigkeit behält.

(3) Verbindungsschicht

Eine kompakte Übergangszone zwischen der oxidierten Schicht und der amorphen Zone, die 5–10 % Metalloxide (Fe, Al, Ca, Mg) enthält. Die Phasenzusammensetzung umfasst nicht umgesetztes Siliciumdioxid/Kohlenstoff (40–60 % SiC) und Silikatverbindungen. Die Unterscheidung von benachbarten Schichten wird schwierig, sofern nicht viele Verunreinigungen vorhanden sind, insbesondere in schwarzen SiC-Öfen.

(4) Amorphe Zone

Überwiegend kubisches β-SiC (70–90 % SiC) mit restlichem Kohlenstoff/Siliciumdioxid (2–5 % Metalloxide). Das bröckelige Material zerfällt leicht zu Pulver. Schwarze SiC-Öfen ergeben schwarze amorphe Zonen, während grüne SiC-Öfen gelblich-grüne Varianten erzeugen – manchmal mit Farbverläufen. Grobe Silikatpartikel oder kohlenstoffarmer Koks können poröse Strukturen erzeugen.

(5) Sekundärgradiges SiC

Besteht aus α-SiC-Kristallen (90–95 % Reinheit), die für den Einsatz als Schleifmittel zu zerbrechlich sind. Unterscheidet sich von amorphem β-SiC (pulverförmig, matt), Sekundärqualität weist hexagonale Kristallgitter mit spiegelähnlichem Glanz auf. Die Unterteilung zwischen sekundären und primären Sorten ist rein funktionaler Natur, obwohl erstere möglicherweise poröse Strukturen aufweisen.

(6) „Primärqualität-SiC-Kristalle“.

Das Hauptprodukt des Ofens: massive α-SiC-Kristalle (>96 % Reinheit, 50–450 mm dick). Diese dicht gepackten Blöcke erscheinen schwarz oder grün, wobei die Dicke je nach Ofenleistung und Standort variiert.

(7) Graphitofenkern

Angrenzend an den kristallinen Zylinder bildet zersetztes SiC Graphitnachbildungen ursprünglicher Kristallstrukturen. Der innere Kern besteht aus vorgeladenem Graphit mit verbesserter Graphitisierung nach Temperaturwechsel. Beide Graphitarten werden als Kernmaterial für nachfolgende Ofenchargen recycelt.

+86-579-87223657

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle Rechte vorbehalten.

Links | Sitemap | RSS | XML | Privacy Policy |