QR-Code

Über uns

Produkte

Kontaktiere uns

Telefon

Fax

+86-579-87223657

Email

Adresse

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

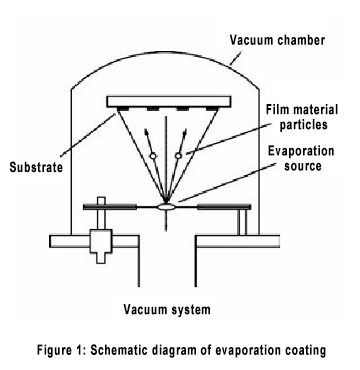

Physischer Prozess vonVakuumbeschichtung

Die Vakuumbeschichtung kann im Grunde genommen in drei Prozesse unterteilt werden: "Filmmaterial Verdampfung", "Vakuumtransport" und "Dünnfilmwachstum". Bei der Vakuumbeschichtung müssen bei Festkörpermaterial Maßnahmen ergriffen werden, um das feste Filmmaterial in Gas zu verdampfen oder zu sublimieren, und dann werden die verdampften Filmmaterialpartikel in einem Vakuum transportiert. Während des Transportprozesses können die Partikel keine Kollisionen erleben und direkt das Substrat erreichen oder nach der Streuung im Raum kollidieren und die Substratoberfläche erreichen. Schließlich kondensieren die Partikel am Substrat und werden zu einem dünnen Film. Daher beinhaltet der Beschichtungsprozess die Verdunstung oder Sublimation des Filmmaterials, den Transport von gasförmigen Atomen in einem Vakuum und die Adsorption, Diffusion, Keimbildung und Desorption von gasförmigen Atomen auf der festen Oberfläche.

Klassifizierung der Vakuumbeschichtung

Nach den verschiedenen Arten, wie sich das Filmmaterial von fest zu gasförmig wechselt, und die verschiedenen Transportprozesse der Filmmaterialatome in einem Vakuum können im Wesentlichen in vier Arten unterteilt werden: Vakuumverdampfung, Vakuumsputtern, Vakuumionenbeschichtung und Vakuum -Chemikalien -Dampfablagerung. Die ersten drei Methoden werden genanntPhysikalische Dampfabscheidung (PVD)und letzteres heißtchemische Dampfabscheidung (CVD).

Vakuumverdampfung

Die Vakuumverdampfung ist eine der ältesten Vakuumbeschichtungstechnologien. Im Jahr 1887 berichtete R. Nahrwold über die Herstellung des Platinfilms durch Sublimation von Platin im Vakuum, das als Ursprung der Verdunstungsbeschichtung angesehen wird. Jetzt hat sich eine Verdampfungsbeschichtung aus der anfänglichen Resistenzverdampfung bis zu verschiedenen Technologien wie Elektronenstrahlverdampfung, Überbeschichtung der Induktionsheizung und Überbeschichtung der Impulslaserlaser entwickelt.

WiderstandserwärmungVakuumverdampfung

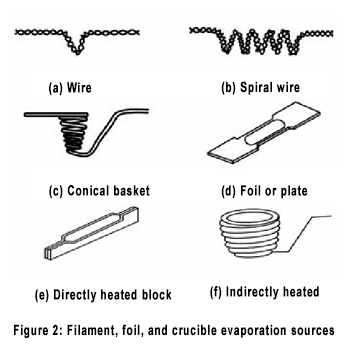

Die Resistenzverdampfungsquelle ist ein Gerät, das die elektrische Energie verwendet, um das Filmmaterial direkt oder indirekt zu erwärmen. Die Resistenzverdampfungsquelle besteht normalerweise aus Metallen, Oxiden oder Nitriden mit hohem Schmelzpunkt, niedrigem Dampfdruck, guter chemischer und mechanischer Stabilität wie Wolfram, Molybdän, Tantalum, hochreinigem Graphit, Aluminiumoxid -Ceramics, Bornitrid -Ceramics und anderen Materialien. Die Formen der Resistenzverdampfungsquellen umfassen hauptsächlich Filamentquellen, Folienquellen und Tiegel.

Führen Sie bei der Verwendung für Filamentquellen und Folienquellen einfach die beiden Enden der Verdunstungsquelle auf die Terminalpfosten mit Nüssen fest. Der Tiegel wird normalerweise in einem Spiraldraht gelegt, und der Spiraldraht wird angetrieben, um den Schmelztiegel zu erhitzen, und dann überträgt der Tiegel die Wärme in das Filmmaterial.

Vetek Semiconductor ist ein professioneller chinesischer Hersteller vonTantal -Carbidbeschichtung, Siliziumkarbidbeschichtung, Spezialgrafit, SiliziumkarbidkeramikUndAndere Halbleiterkeramik.Vetek Semiconductor ist bestrebt, fortschrittliche Lösungen für verschiedene Beschichtungsprodukte für die Halbleiterindustrie bereitzustellen.

Wenn Sie Anfragen haben oder zusätzliche Details benötigen, zögern Sie bitte nicht, sich mit uns in Verbindung zu setzen.

Mob/WhatsApp: +86-180 6922 0752

E -Mail: Anny@veteksemi.com

+86-579-87223657

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle Rechte vorbehalten.

Links | Sitemap | RSS | XML | Privacy Policy |