QR-Code

Über uns

Produkte

Kontaktiere uns

Telefon

Fax

+86-579-87223657

Email

Adresse

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

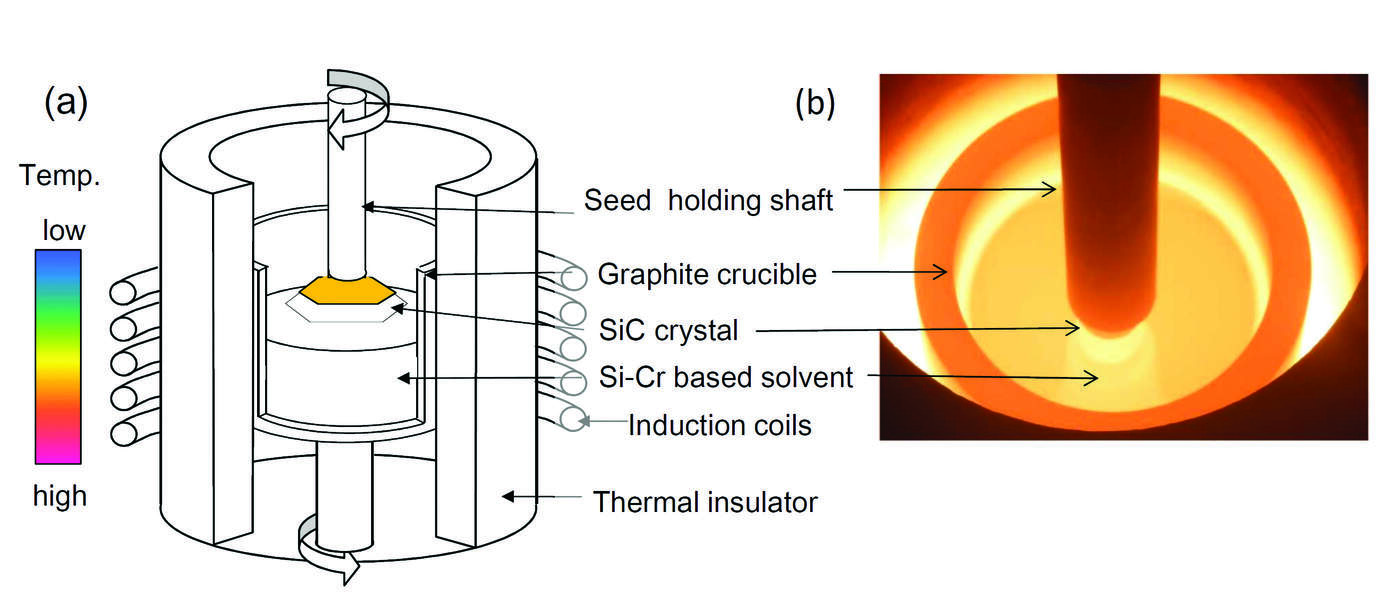

Mit der rasanten Entwicklung neuer Energiefahrzeuge, 5G-Kommunikation und anderen Bereichen steigen die Leistungsanforderungen an leistungselektronische Geräte. Als eine neue Generation von Halbleitermaterialien mit großer Bandlücke ist Siliziumkarbid (SiC) aufgrund seiner hervorragenden elektrischen Eigenschaften und thermischen Stabilität zum bevorzugten Material für leistungselektronische Geräte geworden. Der Wachstumsprozess von SiC-Einkristallen steht jedoch vor vielen Herausforderungen, unter denen die Leistung von Wärmefeldmaterialien einer der Schlüsselfaktoren ist. Als neuartiges Wärmefeldmaterial hat sich die CVD-TaC-Beschichtung aufgrund ihrer hervorragenden Hochtemperaturbeständigkeit, Korrosionsbeständigkeit und chemischen Stabilität zu einem wirksamen Mittel zur Lösung des Problems des SiC-Einkristallwachstums entwickelt. In diesem Artikel werden die Vorteile, Prozesseigenschaften und Anwendungsaussichten der CVD-TaC-Beschichtung bei der SiC-Einkristallzüchtung eingehend untersucht.

1. breite Anwendung von SIC -Einzelkristallen und den Problemen, mit denen sie im Produktionsprozess konfrontiert sind

SIC-Einkristallmaterialien sind in hoher Temperatur-, Hochdruck- und Hochfrequenzumgebungen gut und werden in Elektrofahrzeugen, erneuerbaren Energien und hoher Effizienz-Netzteile häufig eingesetzt. Laut Marktforschung wird die SIC -Marktgröße bis 2030 voraussichtlich 9 Milliarden US -Dollar mit einer durchschnittlichen jährlichen Wachstumsrate von mehr als 20%erreichen. Die überlegene Leistung von SIC macht es zu einer wichtigen Grundlage für die nächste Generation von elektronischen Leistungsgeräten. Während des Wachstums von SIC -Einzelkristallen stehen thermische Feldmaterialien jedoch vor dem Test extremer Umgebungen wie hoher Temperatur, hoher Druck und korrosiven Gasen. Traditionelle thermische Feldmaterialien wie Graphit und Siliziumcarbid werden bei hohen Temperaturen leicht oxidiert und deformiert und reagieren mit der Wachstumsatmosphäre, was die Qualität des Kristalls beeinflusst.

2. Die Bedeutung der CVD -TAC -Beschichtung als thermisches Feldmaterial

Die CVD-TaC-Beschichtung kann eine hervorragende Stabilität bei hohen Temperaturen und korrosiven Umgebungen bieten und ist somit ein unverzichtbares Material für das Wachstum von SiC-Einkristallen. Studien haben gezeigt, dass eine TaC-Beschichtung die Lebensdauer von Wärmefeldmaterialien effektiv verlängern und die Qualität von SiC-Kristallen verbessern kann. Die TaC-Beschichtung kann unter extremen Bedingungen bis zu 2300 °C stabil bleiben und verhindert so Substratoxidation und chemische Korrosion.

1. Grundprinzipien und Vorteile der CVD -TAC -Beschichtung

Die CVD -TAC -Beschichtung wird durch Reaktion und Ablagerung einer tantalen Quelle (wie TaCl5) mit einer Kohlenstoffquelle bei hoher Temperatur gebildet und hat eine hervorragende hohe Temperaturwiderstand, Korrosionsbeständigkeit und eine gute Haftung. Seine dichte und gleichmäßige Beschichtungsstruktur kann die Substratoxidation und chemische Korrosion wirksam verhindern.

2. Technische Herausforderungen des CVD -TAC -Beschichtungsprozesses

Obwohl die CVD-TaC-Beschichtung viele Vorteile bietet, gibt es im Produktionsprozess immer noch technische Herausforderungen, wie z. B. die Kontrolle der Materialreinheit, die Optimierung der Prozessparameter und die Haftung der Beschichtung.

Physikalische Eigenschaften der TAC -Beschichtung

Dichte

14,3 (g/cm³)

Spezifischer Emissionsvermögen

Wärmeleitkoeffizient

6,3*10-6/K

Härte (HK)

2000 HK

Widerstand

1 × 10-5Ohm*cm

Thermische Stabilität

<2500℃

Graphitgröße ändert sich

-10~-20um

Beschichtungsdicke

≥ 20 um einen typischen Wert (35 € ± 10um)

● Hohe Temperaturbeständigkeit

TAC -Schmelzpunkt und thermochemische Stabilität: TAC hat einen Schmelzpunkt von mehr als 3000 ° C, was es bei extremen Temperaturen stabil macht, was für das SIC -Einzelkristallwachstum von entscheidender Bedeutung ist.

Leistung in extremen Temperaturumgebungen während des SIC-Einzelkristallwachstums **: Studien haben gezeigt, dass die TAC-Beschichtung die Substratoxidation in Hochtemperaturumgebungen von 900-2300 ℃ wirksam verhindern kann, wodurch die Qualität der SIC-Kristalle sichergestellt wird.

● Korrosion WiderstandTanz

Schutzwirkung der TaC-Beschichtung auf chemische Erosion in Siliziumkarbid-Reaktionsumgebungen: TaC kann die Erosion von Reaktanten wie Si und SiC₂ auf dem Substrat wirksam blockieren und so die Lebensdauer von Wärmefeldmaterialien verlängern.

● Konsistenz- und Präzisionsanforderungen

Notwendigkeit bei der Gleichmäßigkeit der Beschichtung und Dicke: Die gleichmäßige Beschichtungsdicke ist für die Kristallqualität von entscheidender Bedeutung, und jede Unebenheit kann zu einer thermischen Spannungskonzentration und zur Rissbildung führen.

Tantal-Carbid (TAC) -Beschicht auf einem mikroskopischen Querschnitt

● Materialquellen- und Reinheitskontrolle

Kosten- und Lieferkettenprobleme mit hohen Rohstoffen mit hoher Purity: Der Preis für agantale Rohstoffe schwankt stark und das Angebot ist instabil, was die Produktionskosten beeinträchtigt.

Wie sich Spurenverunreinigungen im Material auf die Beschichtungsleistung auswirken: Verunreinigungen können dazu führen, dass sich die Beschichtungsleistung verschlechtert und dadurch die Qualität der SiC-Kristalle beeinträchtigt wird.

● Prozessparameteroptimierung

Präzise Steuerung der Beschichtungstemperatur, des Drucks und des Gasflusses: Diese Parameter haben einen direkten Einfluss auf die Beschichtungsqualität und müssen genau reguliert werden, um den besten Abscheidungseffekt zu gewährleisten.

Wie man Beschichtungsstörungen bei großartigen Substraten vermeidet: Defekte sind anfällig für die Ablagerung in großer Fläche, und es müssen neue technische Mittel entwickelt werden, um den Abscheidungsprozess zu überwachen und anzupassen.

● Beschichtungsadhäsion

Schwierigkeiten bei der Optimierung der Adhäsionsleistung zwischen TaC-Beschichtung und Substrat: Unterschiede in den Wärmeausdehnungskoeffizienten zwischen verschiedenen Materialien können zur Ablösung führen, und zur Verbesserung der Adhäsion sind Verbesserungen bei Klebstoffen oder Abscheidungsprozessen erforderlich.

Potenzielle Risiken und Gegenmaßnahmen bei der Ablösung von Beschichtungen: Die Ablösung kann zu Produktionsverlusten führen. Daher ist die Entwicklung neuer Klebstoffe oder der Einsatz von Verbundmaterialien zur Verbesserung der Klebefestigkeit erforderlich.

● Gerätewartung und Prozessstabilität

Die Komplexität und Wartungskosten von CVD-Prozessgeräten: Die Geräte sind teuer und schwierig zu warten, was die Gesamtproduktionskosten erhöht.

Konsistenzprobleme im langfristigen Prozessbetrieb: Der langfristige Betrieb kann zu Leistungsschwankungen führen und die Ausrüstung muss regelmäßig kalibriert werden, um die Konsistenz sicherzustellen.

● Umweltschutz und Kostenkontrolle

Behandlung von Nebenprodukten (wie Chloriden) während der Beschichtung: Das Abfallgas muss effektiv behandelt werden, um den Umweltschutzstandards zu erfüllen, was die Produktionskosten erhöht.

Wie man hohe Leistung und wirtschaftliche Vorteile in Einklang bringt: Reduzierung der Produktionskosten und die Gewährleistung der Beschichtungsqualität ist eine wichtige Herausforderung für die Branche.

● Neue Technologie zur Prozessoptimierung

Verwenden Sie fortschrittliche CVD -Kontrollalgorithmen, um eine höhere Genauigkeit zu erzielen: Durch Algorithmusoptimierung können die Ablagerungsrate und die Gleichmäßigkeit verbessert werden, wodurch die Produktionseffizienz verbessert wird.

Einführung neuer Gasformeln oder Additive zur Verbesserung der Beschichtungsleistung: Studien haben gezeigt, dass das Hinzufügen spezifischer Gase die Beschichtungsadhäsion und die antioxidativen Eigenschaften verbessern kann.

● Durchbrüche in der materiellen Forschung und Entwicklung

Verbesserung der TAC -Leistung durch nanostrukturierte Beschichtungstechnologie: Nanostrukturen können die Härte und den Beständigkeit von TAC -Beschichtungen erheblich verbessern und damit ihre Leistung unter extremen Bedingungen verbessern.

Synthetische alternative Beschichtungsmaterialien (wie Verbundkeramik): Neue Verbundwerkstoffe können eine bessere Leistung liefern und die Produktionskosten senken.

● Automatisierung und digitale Fabriken

Prozessüberwachung mit Hilfe künstlicher Intelligenz und Sensortechnologie: Die Echtzeitüberwachung kann die Prozessparameter in der Zeit anpassen und die Produktionseffizienz verbessern.

Verbesserung der Produktionseffizienz bei gleichzeitiger Reduzierung der Kosten: Die Automatisierungstechnologie kann die manuelle Intervention verringern und die allgemeine Produktionseffizienz verbessern.

+86-579-87223657

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle Rechte vorbehalten.

Links | Sitemap | RSS | XML | Privacy Policy |