QR-Code

Über uns

Produkte

Kontaktiere uns

Telefon

Fax

+86-579-87223657

Email

Adresse

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

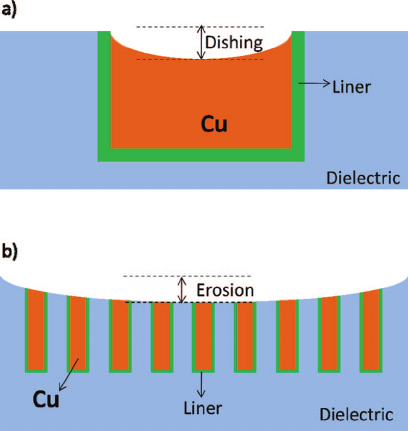

Chemisch-mechanisches Polieren (CMP) entfernt überschüssiges Material und Oberflächenfehler durch die kombinierte Wirkung chemischer Reaktionen und mechanischer Abrieb. Es handelt sich um einen Schlüsselprozess zur Erzielung einer globalen Planarisierung der Waferoberfläche und ist für mehrschichtige Kupferverbindungen und dielektrische Low-k-Strukturen unverzichtbar. In der praktischen Fertigung ist CMP kein vollkommen gleichmäßiger Entfernungsprozess; es entstehen typische musterabhängige Defekte, unter denen Dishing und Erosion am deutlichsten hervorstechen. Diese Defekte wirken sich direkt auf die Geometrie der Verbindungsschichten und ihre elektrischen Eigenschaften aus.

Unter Wölbung versteht man den übermäßigen Abtrag relativ weicher leitfähiger Materialien (z. B. Kupfer) während des CMP, der zu einem schüsselförmigen, konkaven Profil innerhalb einer einzelnen Metallleitung oder eines großen Metallbereichs führt. Im Querschnitt liegt die Mitte der Metallleitung tiefer als ihre beiden Kanten und die umgebende dielektrische Oberfläche. Dieses Phänomen wird häufig bei breiten Leitungen, Pads oder blockartigen Metallbereichen beobachtet. Sein Entstehungsmechanismus hängt hauptsächlich mit Unterschieden in der Materialhärte und der Verformung des Polierpads über breiten Metallflächen zusammen: Weiche Metalle reagieren empfindlicher auf die chemischen Bestandteile und Schleifmittel in der Aufschlämmung, und der lokale Kontaktdruck des Pads erhöht sich auf breiten Flächen, was dazu führt, dass die Abtragsrate in der Mitte des Metalls die an den Kanten übersteigt. Infolgedessen nimmt die Wölbungstiefe in der Regel mit der Linienbreite und der Überpoliturzeit zu.

Erosion ist dadurch gekennzeichnet, dass die Gesamtoberflächenhöhe in Regionen mit hoher Musterdichte (z. B. dichte Metalllinienanordnungen oder Bereiche mit dichter Dummy-Füllung) nach CMP geringer ist als die in umgebenden spärlichen Regionen. Im Wesentlichen handelt es sich um eine musterdichtegesteuerte übermäßige Materialentfernung auf Regionsebene. In dichten Regionen bilden Metall und Dielektrikum zusammen eine größere effektive Kontaktfläche, und die mechanische Reibung und die chemische Wirkung von Pad und Schlamm sind stärker. Folglich sind die durchschnittlichen Abtragsraten sowohl von Metall als auch von Dielektrikum höher als in Regionen mit geringer Dichte. Mit fortschreitendem Polieren und Überpolieren wird der Metall-Dielektrikum-Stapel in dichten Bereichen insgesamt dünner und bildet eine messbare Höhenstufe, und der Grad der Erosion nimmt mit der lokalen Musterdichte und der Prozessbelastung zu.

Aus Sicht der Geräte- und Prozessleistung haben Dishing und Erosion vielfältige negative Auswirkungen auf Halbleiterprodukte. Durch das Dishing wird die effektive Querschnittsfläche des Metalls verringert, was zu einem höheren Verbindungswiderstand und einem IR-Abfall führt, was wiederum zu einer Signalverzögerung und einem geringeren Zeitspielraum auf kritischen Pfaden führt. Durch Erosion verursachte Schwankungen der Dielektrikumsdicke verändern die parasitäre Kapazität zwischen Metallleitungen und die Verteilung der RC-Verzögerung, wodurch die Gleichmäßigkeit der elektrischen Eigenschaften auf dem gesamten Chip beeinträchtigt wird. Darüber hinaus beeinflussen die lokale Verdünnung des Dielektrikums und die Konzentration des elektrischen Feldes das Durchbruchverhalten und die Langzeitzuverlässigkeit intermetallischer Dielektrika. Auf der Integrationsebene erhöht eine übermäßige Oberflächentopographie die Schwierigkeit der Fokussierung und Ausrichtung der Lithographie, beeinträchtigt die Gleichmäßigkeit der nachfolgenden Filmabscheidung und Ätzung und kann zu Defekten wie Metallrückständen führen. Diese Probleme äußern sich letztendlich in Ertragsschwankungen und einem schrumpfenden Prozessfenster. Daher ist es in der praktischen Technik notwendig, Dishing und Erosion innerhalb bestimmter Grenzen durch Ausgleich der Layoutdichte und Optimierung von zu kontrollierenPolieren slurrySelektivität und Feinabstimmung der CMP-Prozessparameter, um die Planarität der Verbindungsstrukturen, eine stabile elektrische Leistung und eine robuste Massenfertigung sicherzustellen.

+86-579-87223657

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle Rechte vorbehalten.

Links | Sitemap | RSS | XML | Datenschutzrichtlinie |