QR-Code

Über uns

Produkte

Kontaktiere uns

Telefon

Fax

+86-579-87223657

Email

Adresse

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

Kohlenstofffilzhat ausgezeichnete Eigenschaften wie niedrige thermische Leitfähigkeit, kleine spezifische Wärme und eine gute thermische Stabilität mit hoher Temperatur. Es wird häufig als thermisches Isolationsmaterial in einem Vakuum oder einer Schutzatmosphäre verwendet und wurde im Halbleiterfeld weit verbreitet. In einer Umgebung mit einer Temperatur von mehr als 450 ° C wird das Kohlenstofffilm jedoch schnell oxidiert, was zu einer raschen Zerstörung des Materials führt. Die Verarbeitungsumgebung von Halbleitern ist häufig höher als 450 ° C, daher ist es besonders wichtig, die Oxidationsresistenz von Kohlenstofffilmen zu verbessern.

Die Oberflächenbeschichtung ist eine ideale Antioxidationsmethode für Kohlefaserprodukte. Zu den Antioxidationsbeschichtungen gehören Metallbeschichtungen, Keramikbeschichtungen, Glasbeschichtungen usw. Bei Keramikbeschichtungen weist SiC eine hervorragende Oxidationsbeständigkeit mit hoher Temperatur und eine gute physikalische und chemische Kompatibilität mit Kohlefaserprodukten auf. Wenn SIC bei hoher Temperatur oxidiert wird, kann das auf seiner Oberfläche erzeugte SiO2 Risse und andere Defekte in der Beschichtung füllen und die Penetration von O2 blockieren, wodurch es das am häufigsten verwendete Beschichtungsmaterial in Kohlefaserproduktbeschichtungen ist.

Die SIC -Beschichtung wurde durch chemische Dampfablagerung auf der Oberfläche von Kohlenstofffasern mit Kohlenstofffilmen hergestellt. Nach der Ultraschallreinigung wurde der vorbereitete Kohlenstofffilm für einen bestimmten Zeitraum bei 100 ° C getrocknet. Der Kohlenstofffilm wurde in einem Vakuumrohrofen mit AR als Verdünnungsgas und H2 als Trägergas erhitzt, und das beheizte Trichlormethylsiloxan wurde nach Bubbler -Methode in die Reaktionskammer geführt. Das Abscheidungsprinzip lautet wie folgt:

Ch3Shick (g) → sic (s) +3hcl (g)

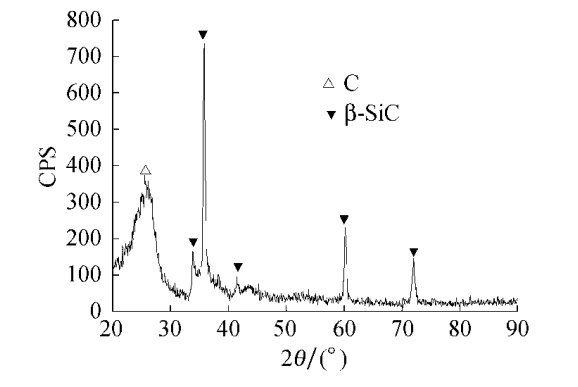

Wir verwendeten den D8-Advance-Röntgen-Diffraktometer (XRD), um die Phasenzusammensetzung des Carbonfilms mit SIC-Beschichtung zu analysieren. Aus dem XRD-Spektrum des SIC-Beschichtungskohlenstoffs, wie in Abbildung 1 gezeigt, gibt es drei offensichtliche Beugungspeaks bei 2 & thgr; = 35,8 °, 60,2 ° und 72 °, die der (111) (220) und (311) Kristallebenen von β-sic entsprechen. Es ist ersichtlich, dass die auf der Oberfläche des Kohlenstofffilms gebildete Beschichtung β-sic ist.

Abbildung 1 XRD -Spektrum von SIC -Beschichtung Kohlenstoff Filz

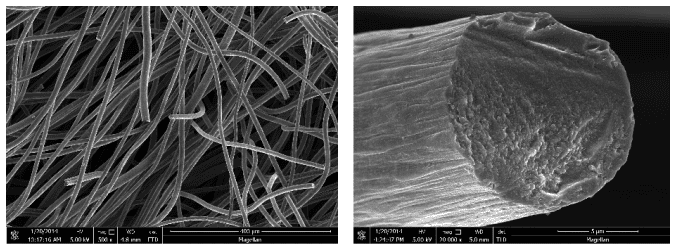

Wir verwendeten ein Magellan 400 -Rasterelektronenmikroskop (SEM), um die mikroskopische Morphologie des Kohlenstofffilms vor und nach der Beschichtung zu beobachten. Wie aus Abbildung 2 hervorgeht, sind die Kohlenstofffasern im ursprünglichen Kohlenstofffilz ungleichmäßig in der Dicke, chaotisch verteilt, mit einer großen Anzahl von Hohlräumen und einer niedrigen Gesamtdichte (ca. 0,14 g/cm3). Das Vorhandensein einer großen Anzahl von Hohlräumen und einer geringen Dichte ist der Hauptgründe, warum das Kohlenstofffilm als thermisches Isolationsmaterial verwendet werden kann. Es gibt eine große Anzahl von Rillen auf der Oberfläche der Kohlenstofffasern innerhalb des ursprünglichen Kohlenstofffilms entlang der Faserachse, was dazu beiträgt, die Bindungsstärke zwischen der Beschichtung und der Matrix zu verbessern.

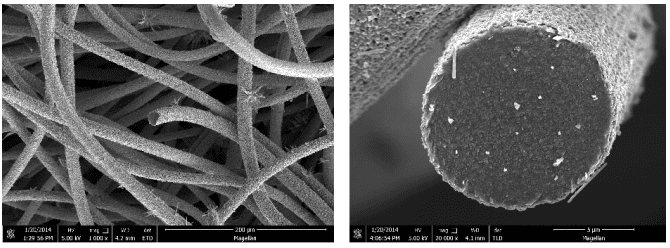

Aus dem Vergleich der Abbildungen 2 und 3 ist ersichtlich, dass die Kohlenstofffasern im Kohlenstofffilz mit SiC -Beschichtungen bedeckt sind. Die sic -Beschichtungen werden durch kleine Partikel gebildet, die fest gestapelt sind, und die Beschichtungen sind gleichmäßig und dicht. Sie sind eng mit der Kohlefasermatrix verbunden, ohne offensichtliche Schälen, Risse und Löcher, und es gibt kein offensichtliches Riss an der Bindung mit der Matrix.

Abbildung 2 Die Morphologie des Kohlenstofffilm- und Einzel -Kohlefaser -Endes vor dem Beschichten

Abbildung 3 Die Morphologie des Kohlenstofffilz- und Einzel -Kohlefaser -Endes nach der Beschichtung

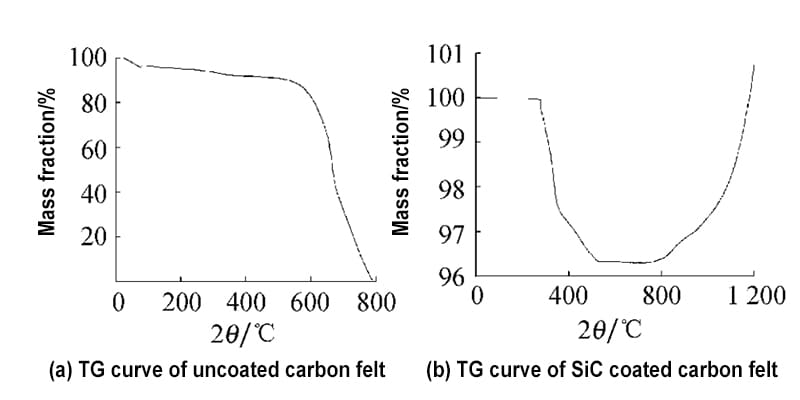

Wir führten die thermogravimetrische Analyse (TG) zu normalem Kohlenstofffilm und SIC -Beschichtung durch. Die Heizrate betrug 10 ℃/min und die Luftstromrate 20 ml/min. Abbildung 4 ist die TG -Kurve des Kohlenstofffilms, wobei Abbildung 4a die TG -Kurve des aufklosen Kohlenstofffilms und Abbildung 4b ist die TG -Kurve von SIC -Beschichtungskohlenstofffilz ist aus Abbildung 4a, dass die unbeschichtete Kohlenstofffilmprobe langsam unter 600 ℃ oxidiert, und die Oxidationsrate ist signifikant beschleunigt, nachdem sie 600 ℃ überschritten hat. Bei etwa 790 ° C beträgt der Restmassenanteil der Probe 0, was bedeutet, dass sie vollständig oxidiert wurde.

Wie in 4B gezeigt, hat die Kohlenstoffprobe mit Beschichtungskohlenstoff keinen Massenverlust, wenn die Temperatur von Raumtemperatur auf 280 ° C steigt. Bei 280-345 ℃ beginnt die Probe allmählich zu oxidieren und die Oxidationsrate ist relativ schnell. Bei 345-520 ℃ verlangsamt sich der Oxidationsfortschritt. Bei etwa 760 ° C erreicht der Massenverlust der Probe das Maximum, was etwa 4%beträgt. Bei 760-1200 ℃ steigt die Masse der Probe mit zunehmendem Temperatur an. Das heißt, Gewichtszunahme tritt auf. Dies liegt daran, dass der sic auf der Oberfläche der Kohlefaser oxidiert wird, um SiO2 bei hoher Temperatur zu bilden. Diese Reaktion ist eine Reaktion der Gewichtszunahme, die die Masse der Probe erhöht.

Im Vergleich von Abbildung 4A und 4B kann festgestellt werden, dass das gewöhnliche Kohlenstofffilz bei 790 ° C vollständig oxidiert wurde, während die Oxidation Gewichtsverlustrate der SIC -Beschichtung Kohlenstofffilmprobe etwa 4%beträgt. Wenn die Temperatur auf 1200 ° C steigt, steigt die Masse des SIC -Beschichtungskohlenstoffs aufgrund der Erzeugung von SiO2 sogar geringfügig an, was darauf hinweist, dass die SIC -Beschichtung die Hochtemperaturoxidationsbeständigkeit des Kohlenstofffilms erheblich verbessern kann.

Abb. 4 Tg Kurve des Kohlenstofffilms

DerSic -Beschichtungerfolgreich vorbereitet auf Kohlenstoff, die durch chemische Dampfablagerung empfunden werden, ist gleichmäßig verteilt, kontinuierlich, dicht gestapelt und hat keine offensichtlichen Löcher oder Risse. Die SIC -Beschichtung ist ohne offensichtliche Lücken eng mit dem Substrat verbunden. Es hat eine sehr starke Antioxidationsfähigkeit.

+86-579-87223657

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle Rechte vorbehalten.

Links | Sitemap | RSS | XML | Privacy Policy |