QR-Code

Über uns

Produkte

Kontaktiere uns

Telefon

Fax

+86-579-87223657

Email

Adresse

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

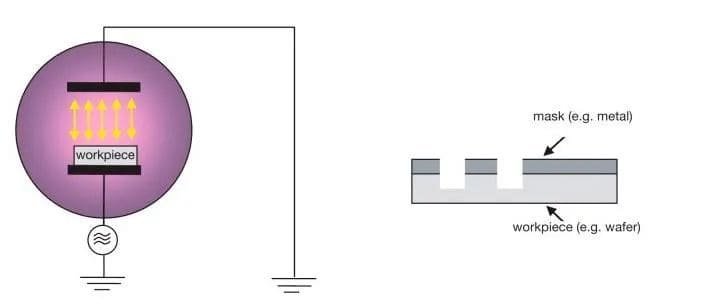

RadierungDie Technologie ist einer der Schlüsselschritte im Halbleiterherstellungsprozess, bei dem bestimmte Materialien vom Wafer entfernt werden, um ein Schaltkreismuster zu bilden. Während des Trockenätzprozesses stoßen Ingenieure jedoch häufig auf Probleme wie Ladeeffekte, Mikrorilleneffekte und Ladeeffekte, die sich direkt auf die Qualität und Leistung des Endprodukts auswirken.

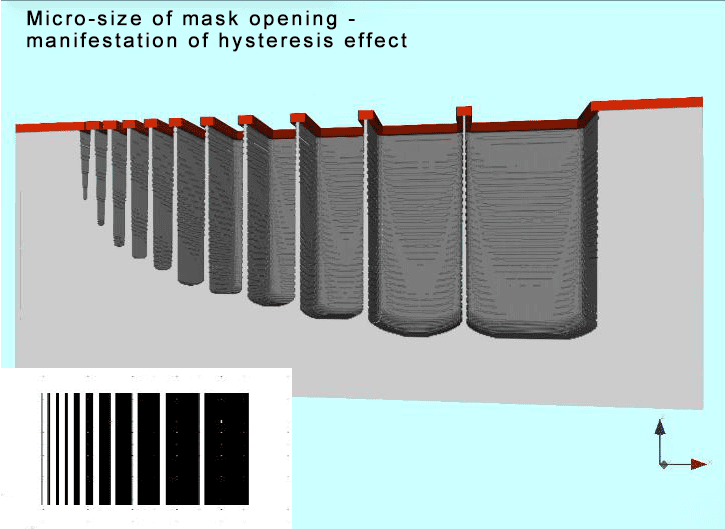

Der Ladeeffekt bezieht sich auf das Phänomen, dass bei Vergrößerung der Ätzfläche oder der Ätztiefe beim Trockenätzen die Ätzrate abnimmt oder die Ätzung aufgrund unzureichender Zufuhr von reaktivem Plasma ungleichmäßig ist. Dieser Effekt hängt normalerweise mit den Eigenschaften des Ätzsystems zusammen, wie z. B. Plasmadichte und -gleichmäßigkeit, Vakuumgrad usw., und ist bei verschiedenen reaktiven Ionenätzverfahren weit verbreitet.

•Verbessern Sie die Plasmadichte und -gleichmäßigkeit: Durch Optimierung des Designs der Plasmaquelle, wie beispielsweise effizientere HF -Leistung oder Magnetron -Sputtertechnologie, können eine höhere Dichte und einheitlich verteilteres Plasma erzeugt werden.

•Passen Sie die Zusammensetzung des Reaktivgases an: Das Hinzufügen einer angemessenen Menge an Hilfsgas zum Reaktivgas kann die Gleichmäßigkeit des Plasma verbessern und die effektive Entladung von Ätzen -Nebenprodukten fördern.

•Optimieren Sie das Vakuumsystem: Verbesserung der Pumpgeschwindigkeit und Effizienz der Vakuumpumpe kann dazu beitragen, die Verweilzeit der Ätzen von Nebenprodukten in der Kammer zu verkürzen, wodurch der Lasteffekt verringert wird.

•Entwerfen Sie ein angemessenes Photolithographie -Layout: Bei der Gestaltung des Fotolithografie-Layouts sollte die Dichte des Musters berücksichtigt werden, um eine zu dichte Anordnung in lokalen Bereichen zu vermeiden und die Auswirkungen des Lasteffekts zu verringern.

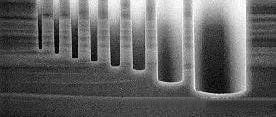

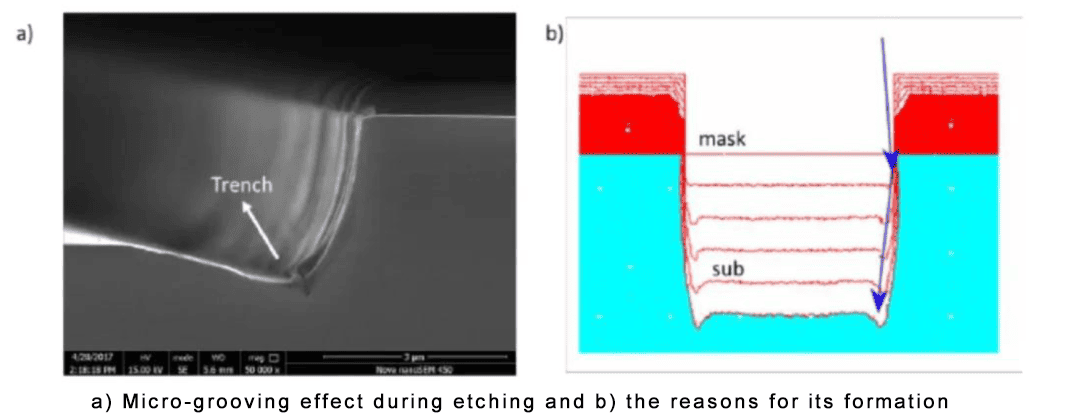

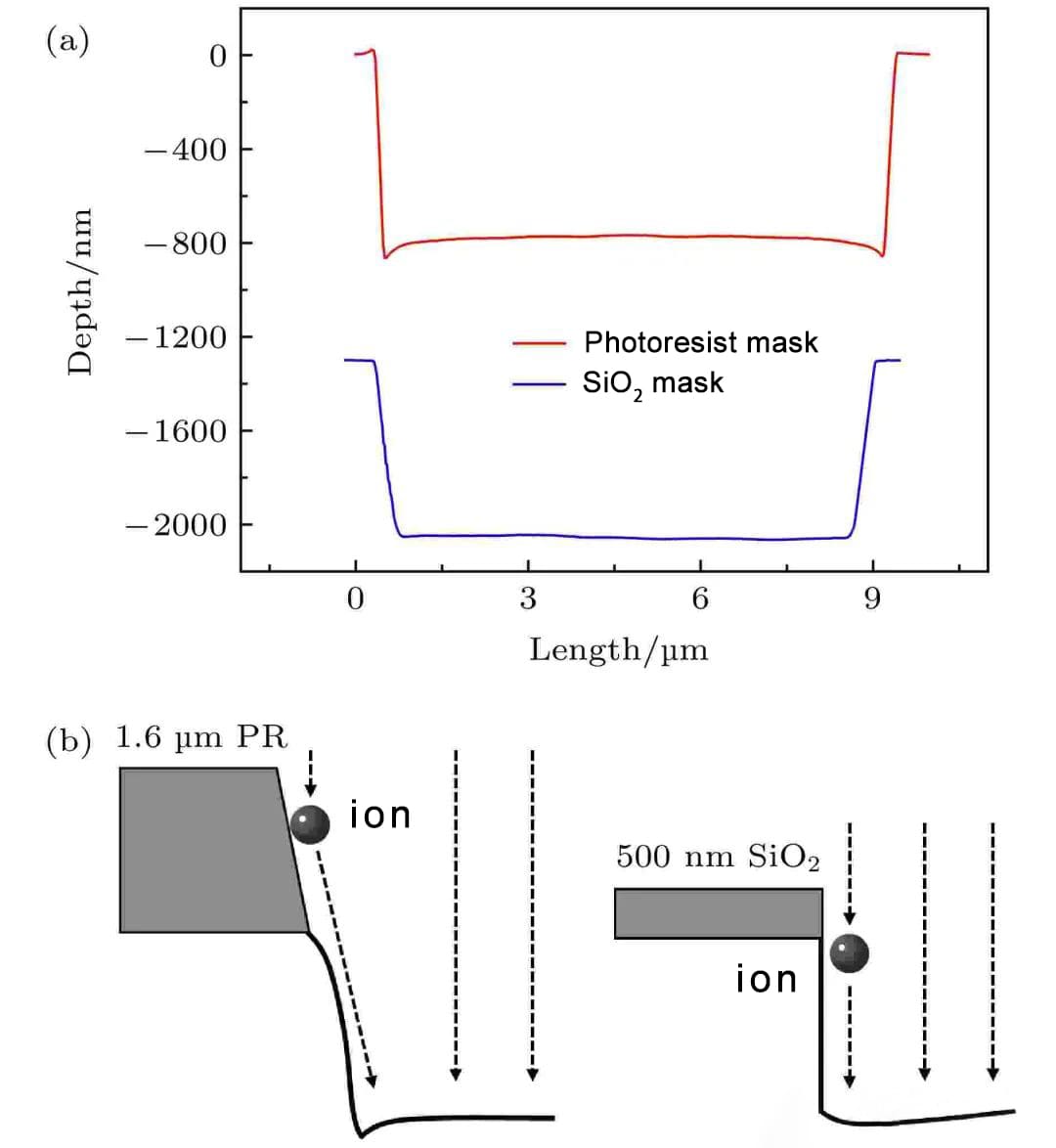

Der Mikroverkehrseffekt bezieht sich auf das Phänomen, das während des Ätzprozesses aufgrund der hochenergetischen Partikel, die in einem geneigten Winkel auf die Ätzoberfläche treffen -Ververtische Chamfer an der Seitenwand. Dieses Phänomen ist eng mit dem Winkel der einfallenden Partikel und der Steigung der Seitenwand verwandt.

•Erhöhen Sie die HF -Leistung: Durch eine ordnungsgemäße Erhöhung der HF-Leistung kann die Energie der einfallenden Partikel erhöht werden, sodass diese die Zieloberfläche vertikaler bombardieren können, wodurch sich der Unterschied in der Ätzrate der Seitenwand verringert.

•Wählen Sie das richtige Ätzmaskenmaterial: Einige Materialien können dem Aufladungseffekt besser widerstehen und den Mikrograbeneffekt reduzieren, der durch die Ansammlung negativer Ladung auf der Maske verstärkt wird.

•Optimieren Sie die Ätzbedingungen: Durch feine Einstellung von Parametern wie Temperatur und Druck während des Ätzprozesses kann die Selektivität und Gleichmäßigkeit der Ätzung effektiv gesteuert werden.

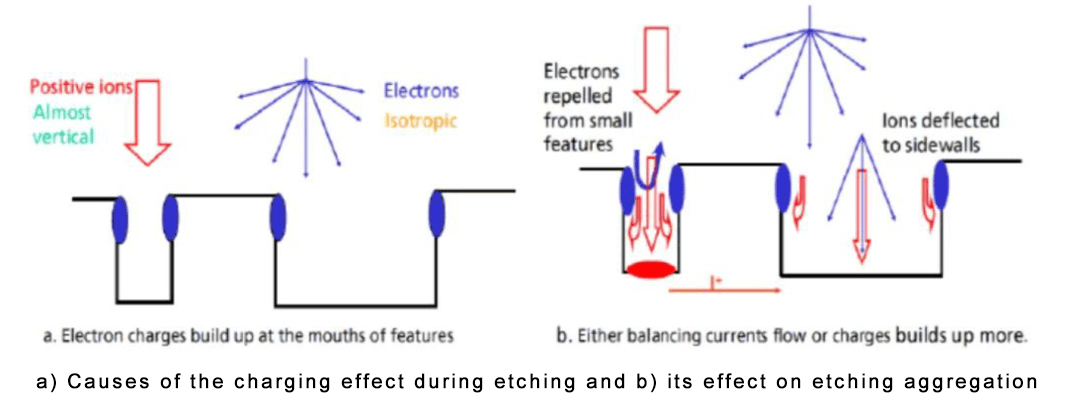

Der Aufladungseffekt wird durch die isolierenden Eigenschaften der Ätzmaske verursacht. Wenn die Elektronen im Plasma nicht schnell entweichen können, sammeln sie sich auf der Maskenoberfläche und bilden ein lokales elektrisches Feld, stören den Weg der einfallenden Partikel und beeinträchtigen die Anisotropie des Ätzens, insbesondere beim Ätzen feiner Strukturen.

• Wählen Sie geeignete Ätzmaskenmaterialien aus: Einige speziell behandelte Materialien oder leitfähige Maskenschichten können die Ansammlung von Elektronen wirksam reduzieren.

•Implementieren Sie intermittierende Ätzen: Indem der Ätzvorgang regelmäßig unterbrochen wird und den Elektronen genügend Zeit zum Entweichen gegeben wird, kann der Aufladungseffekt erheblich verringert werden.

•Passen Sie die Ätzumgebung an: Eine Änderung der Gaszusammensetzung, des Drucks und anderer Bedingungen in der Ätzumgebung kann dazu beitragen, die Stabilität des Plasmas zu verbessern und das Auftreten des Aufladungseffekts zu verringern.

+86-579-87223657

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle Rechte vorbehalten.

Links | Sitemap | RSS | XML | Privacy Policy |