QR-Code

Über uns

Produkte

Kontaktiere uns

Telefon

Fax

+86-579-87223657

Email

Adresse

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

Siliziumkarbidkeramik (sic)ist ein fortschrittliches Keramikmaterial, das Silizium und Kohlenstoff enthält. Bereits 1893 wurde künstlich synthetisiertes sic-Pulver als Schleifmittel in Massenproduktion hergestellt. Die vorbereiteten Siliziumkarbidkörner können sehr hart gesintert werdenKeramik, was istSic Keramik.

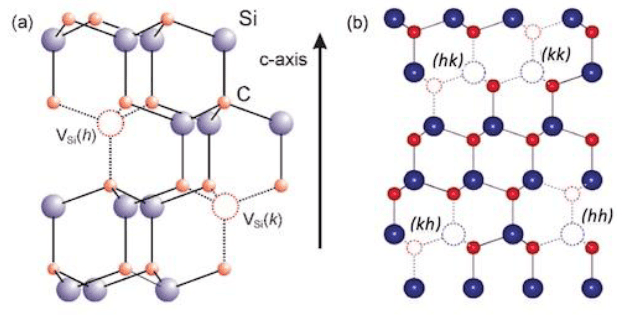

SIC -Keramikstruktur

Die SIC -Keramik weisen die hervorragenden Eigenschaften von hoher Härte, hoher Festigkeit und Druckwiderstand, hoher Temperaturstabilität, guter thermischer Leitfähigkeit, Korrosionsbeständigkeit und niedriger Expansionskoeffizienten auf. SIC -Keramik werden derzeit in den Bereichen Automobile, Umweltschutz, Luft- und Raumfahrt, elektronische Informationen, Energie usw. häufig eingesetzt und sind zu einer unersetzlichen wichtigen Komponente oder einem Kernteil in vielen industriellen Bereichen geworden.

Gegenwärtig ist der Vorbereitungsprozess der Siliziumkarbidkeramik in unterteilt inReaktionssintern, Druckloses Sintern, heißes SinternUndRekristallisationsintern. Das Reaktionssintern hat den größten Markt und die niedrigen Produktionskosten. Druckloses Sintern hat hohe Kosten, aber eine hervorragende Leistung. Das heißen Sintern hat die beste Leistung, aber hohe Kosten und wird hauptsächlich in hochpräzierenden Bereichen wie Luft- und Raumfahrt und Halbleitern verwendet. Rekristallisationsintern erzeugt poröse Materialien mit schlechter Leistung. Daher werden die in der Halbleiterindustrie verwendeten SIC -Keramik häufig durch heißes Sintern hergestellt.

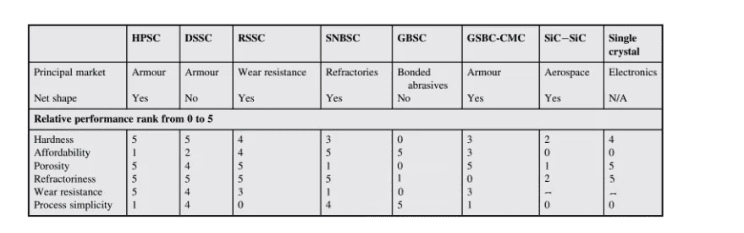

Die relativen Vor- und Nachteile der heißen SIC -Keramik (HPSC) im Vergleich zu den anderen sieben SIC -Arten:

Hauptmärkte und Leistung von SIC nach verschiedenen Produktionsmethoden

Vorbereitung der SIC -Keramik durch heißes Sintern:

•Rohstoffzubereitung: High-Purity-Siliziumkarbidpulver wird als Rohstoff ausgewählt und durch Kugelmahlen, Screening und andere Prozesse vorbehandelt, um sicherzustellen, dass die Partikelgrößenverteilung des Pulvers gleichmäßig ist.

•Schimmeldesign: Entwerfen Sie eine geeignete Form entsprechend der Größe und Form der zubereiteten Siliziumkarbidkeramik.

•Schimmelbelastung und gedrückt: Das vorbehandelte Siliziumkarbidpulver wird in die Form geladen und dann unter hohe Temperatur- und Hochdruckbedingungen gedrückt.

•Sintern und Kühlung: Nach Abschluss des Drückens werden die Form und der Siliziumkarbidrosen zum Sintern in einem Hochtemperaturofen gelegt. Während des Sinterprozesses unterzieht das Siliziumcarbidpulver allmählich eine chemische Reaktion, um einen dichten Keramikkörper zu bilden. Nach dem Sintern wird das Produkt unter Verwendung einer geeigneten Kühlmethode auf Raumtemperatur abgekühlt.

![]()

Konzeptionelle Diagramm des heißen, gepressten Silizium -Carbid -Induktionsofens:

• (1) hydraulischer Presselastvektor;

• (2) hydraulischer Pressestahlkolben;

• (3) Kühlkörper;

• (4) Graphit-Lastübertragungskolben mit hoher Dichte;

• (5) Graphit mit hoher Dichte heiß gepresster Würfel;

• (6) Graphit-Traging-Ofen-Isolierung;

• (7) luftdichte wassergekühlte Ofenabdeckung;

• (8) wassergekühlte Kupferinduktionspulenrohr in der luftdichten Ofenwand eingebettet;

• (9) komprimierte Graphit -Faserboard -Isolationsschicht;

• (10) luftdichtes wassergekühltes Ofen;

• (11) hydraulischer Presserahmenladung, tragender unterer Strahl mit Kraftreaktionsvektor;

• (12) HPSC -Keramikkörper

Heiß gepresste sic ceramics sind:

•High puRität:0,98% (Einkristall -sic ist 100% rein).

•Voll dicht: Eine 100% ige Dichte ist leicht zu erreichen (Einkristall -sic ist 100% dicht).

•PolycryStalline.

•Ultrafeine Getreide heiß gepresste Sic -Keramik -Mikrostruktur erreicht leicht eine 100% ige Dichte. Dies macht die heiß gepresste SiC -Keramik allen anderen Formen von sic überlegen, einschließlich einzelnen Kristall -sic und direktem Sinter -sic.

Daher haben SIC -Keramik überlegene Eigenschaften, die andere Keramikmaterialien übertreffen.

In der Halbleiterindustrie wurden die SIC -Keramik weit verbreitet, wie z.Wafer, Effektor des Waferhandlingszum Transport von Wafern und Teilen in der Reaktionskammer von Wärmebehandlungsgeräten usw.

Die SIC -Keramik spielen in der gesamten Halbleiterindustrie eine große Rolle. Mit der kontinuierlichen Verbesserung der Halbleitertechnologie werden sie eine wichtigere Position einnehmen.

Wenn Sie die Sintertemperatur der SIC -Keramik senken und neue und billige Produktionsprozesse finden, ist es nach wie vor der Forschungsschwerpunkt von materiellen Arbeitnehmern. Gleichzeitig ist die Erforschung und Entwicklung aller Vorteile der SIC -Keramik und der Nutzen der Menschheit die Hauptaufgabe des Vetek -Halbleiters. Wir glauben, dass die SIC -Keramik umfassende Entwicklungs- und Anwendungsaussichten haben wird.

Physikalische Eigenschaften von Vetesemicon Sintered Siliciumcarbid:

Eigentum

Typischer Wert

Chemische Zusammensetzung

Sic> 95%und <5%

Schüttdichte

> 3,07 g/cm³

Scheinbare Porosität

<0,1%

Bruchmodul bei 20 ℃

270 MPa

Bruchmodul bei 1200 ℃

290 MPa

Härte bei 20 ℃

2400 kg/mm²

Frakturzähigkeit bei 20%

3,3 MPa · m1/2

Wärmeleitfähigkeit bei 1200 ℃

45 W/M.K.

Wärmeausdehnung bei 20-1200 ℃

4,51 × 10-6/℃

Maximale Arbeitstemperatur

1400 ℃

Wärmeschockwiderstand bei 1200 ℃

Gut

Vetek Semiconductor ist ein professioneller chinesischer Hersteller und Lieferant von Hochreinheit SIC -WaferbootträgerAnwesend Hochreinheit Sic Cantilever PaddelAnwesend Sic Cantilever PaddelAnwesend Silizium -Carbid -WaferbootAnwesend MOCVD -SIC -BeschichtungssempfanpfehlungUnd Andere Halbleiterkeramik. Vetek Semiconductor ist bestrebt, fortschrittliche Lösungen für verschiedene Beschichtungsprodukte für die Halbleiterindustrie bereitzustellen.

Wenn Sie Anfragen haben oder zusätzliche Details benötigen,Bitte zögern Sie nicht, mit uns in Kontakt zu treten.

Mob/WhatsApp: +86-180 6922 0752

E -Mail: Anny@veteksemi.com

+86-579-87223657

Wangda Road, Ziyang Street, Kreis Wuyi, Stadt Jinhua, Provinz Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle Rechte vorbehalten.

Links | Sitemap | RSS | XML | Privacy Policy |